Un sistema de oxicombustión, un horno de secado por microondas tipo túnel y una bomba de calor en cascada, desarrollados por el grupo en Termodinámica Aplicada y Energías Alternativas —TAYEA— para el Parque Tecnológico para la Eficiencia Energética, fueron presentados en las jornadas de demostración de la academia para empresas de sectores como el alimentario, de los servicios públicos y de la manufactura.

Son tecnologías que buscan reducir costos y emisiones, promoviendo modelos industriales más sostenibles. Las tres tienen el sello de la Facultad de Minas de la Universidad Nacional de Colombia Sede Medellín, en colaboración con la Universidad de Antioquia y Colombia Productiva, como entidades que lideran este hito regional que constituye el Parque Tecnológico para la Eficiencia Energética, un embrión de sistemas para revolucionar los procesos industriales en Colombia.

“Las tres principales innovaciones que desarrollamos son un reactor de oxicombustión, un horno microondas de secado industrial en continuo y una bomba de calor en cascada. Cada uno de estos equipos está diseñado para mejorar la eficiencia energética, reducir costos y minimizar el impacto ambiental de procesos térmicos comerciales e industriales”, explicó el profesor Juan Carlos Maya López, director del grupo de investigación TAYEA y miembro del comité técnico-científico del proyecto.

El programa para el fortalecimiento y promoción de procesos de eficiencia energética para sectores industriales con alta demanda de energía térmica en Colombia es financiado por el programa Euroclima e implementado localmente por la Agencia Francesa de Desarrollo —AFD—. Se pretende que todos los equipos que hagan parte de este proyecto sean adaptables a la escala económica y técnica del sector industrial colombiano.

“Cuando se acabe esta etapa, que es con la financiación de los europeos, la idea es que el Parque empiece a sostenerse por sí solo. Entonces se desarrollará una estrategia de generación de ingresos a partir de la eficiencia energética y se harán consultorías para consumidores que quieran ahorrar energía. También se instalará un centro de monitoreo de variables de consumo de forma remota en los consumidores, con lo cual se determina cuándo hay pérdida de energía o cuándo se logra mayor eficiencia”, sintetizó Sergio Botero Botero, profesor titular del Departamento de Ingeniería de la Organización, Facultad de Minas, Universidad Nacional de Colombia Sede Medellín y miembro del comité técnico-científico.

Combustión limpia y captura de CO2

El reactor de oxicombustión es una tecnología avanzada que optimiza el proceso de combustión al sustituir parcial o totalmente el aire en la combustión por oxígeno puro. En palabras de Maya López, cuando se utiliza aire convencional en los procesos de combustión, el CO2 producto de este proceso está mezclado con nitrógeno, un gas que constituye la mayor parte del aire y que reduce el aprovechamiento de la energía térmica y dificulta la captura del dióxido de carbono. En cambio, el oxicombustor permite que la combustión se realice hasta con oxígeno puro, lo que resulta en una emisión de CO2 más concentrada y fácil de capturar.

“Lo que hace este equipo es una combustión que solo genera emisiones de CO2 concentrado, que es mucho más fácil de capturar, lo que tiene un impacto significativo en la potencial reducción de emisiones y en la mitigación del cambio climático”, explicó Maya López. Este tipo de tecnología es de creciente relevancia a nivel global, ya que responde a la necesidad urgente de reducir la huella de carbono en los procesos industriales.

Eficiencia en el secado

Otro de los desarrollos que ha generado gran interés en la industria es el horno microondas industrial en continuo, una tecnología que revoluciona el proceso de secado en grandes volúmenes. A diferencia de los sistemas de secado convencionales, que calientan toda la masa del material, aire y horno para alcanzar la temperatura deseada, el horno microondas excita las moléculas de agua en el material de manera directa y selectiva, lo que permite un secado más rápido y altamente eficiente. Esto no solo reduce el consumo energético, sino que también mejora la productividad en industrias que dependen de estos procesos, como la alimentaria y agroindustrial.

“Este horno permite calentar solo la carga, a diferencia de otros sistemas que necesitan calentar toda la masa del horno. De este modo, se ahorra energía y dinero, lo cual es clave en procesos industriales donde el consumo energético es uno de los mayores gastos”, agregó Maya López. Con aplicaciones que van desde la producción de alimentos hasta la fabricación de productos farmacéuticos, esta tecnología tiene el potencial de transformar varios sectores productivos, optimizando los costos operacionales y mejorando la eficiencia global.

Aprovechamiento de energías residuales

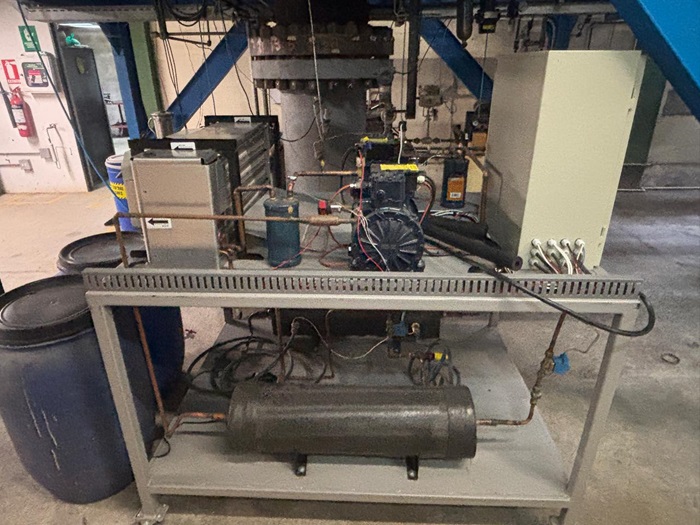

La bomba de calor en cascada es otro de los productos destacados del proyecto. Básicamente, este equipo integra un «refrigerador a la inversa», aprovechando los calores residuales de baja temperatura, los cuales son comunes en diversos procesos industriales. En lugar de permitir que esta energía se pierda, la bomba de calor la reutiliza y potencia para calentar espacios, o incluso para producir agua caliente para usos industriales.

“Es una tecnología que sirve para calentar agua sin usar combustibles fósiles que generan CO2 o gases de efecto invernadero. El calentamiento con la bomba de calor se hace mediante un sistema de refrigeración inverso, es decir, funciona un compresor con electricidad y transporta el calor desde un sitio frío hasta un sitio caliente. Así, también se puede aprovechar el calor residual de la generación de frío”, explicó Sergio Botero Botero.

Este sistema tiene un doble beneficio: reduce los costos operativos de las empresas y ayuda a disminuir la huella de carbono al evitar la generación innecesaria de calor mediante fuentes no renovables.

El proyecto, que forma parte de la iniciativa Euroclima financiada por la Unión Europea, no solo busca desarrollar tecnologías de vanguardia, sino también implementar modelos de negocio que faciliten su adopción por parte de las empresas colombianas. Como destacó Botero Botero, el objetivo es masificar estas tecnologías en el mercado y ofrecer soluciones que puedan ser escaladas a nivel industrial.

“Este no es un proyecto que se queda aquí. Estamos trabajando en un modelo de negocio que permita a las instituciones participantes llevar estas tecnologías al mercado. Además, estamos creando una plataforma educativa para capacitar a los profesionales de la industria y un centro de monitoreo que ofrezca servicios a las empresas, ayudándolas a optimizar sus procesos mediante el análisis de datos en tiempo real”, explicó Maya López.

La plataforma educativa será alojada en Ude@, y el centro de monitoreo, que es crucial para la operación de las tecnologías, se ubicará en el edificio de extensión de la Universidad de Antioquia. La idea es que las empresas puedan acceder a estos recursos de forma remota y recibir apoyo continuo para implementar las tecnologías de manera efectiva.

Colaboración institucional y futura expansión

Además de estos elementos, el proyecto cuenta con un sistema de combustión sumergida, un horno de combustión sin llama y uno de crisol auto-regenerativo. Este ambicioso proyecto cuenta con la colaboración de instituciones académicas, como la Universidad de Antioquia —con el liderazgo del grupo de investigación en Ciencia y Tecnología del Gas y Uso Racional de la Energía —GASURE—, coordinado por el profesor Andrés Amell Arrieta—, la Universidad Nacional de Colombia y Colombia Productiva. La cooperación entre estas entidades ha permitido el desarrollo paralelo de distintas tecnologías y la creación de una infraestructura integral que permitirá su implementación a gran escala.

“El trabajo conjunto de las universidades y las entidades del Estado es fundamental para llevar estas tecnologías a la práctica. Cada universidad aporta su conocimiento especializado, y con el apoyo de Colombia Productiva, estamos logrando avances significativos que podrían cambiar el panorama de la eficiencia energética en Colombia”, concluyó Maya López.

A medida que el proyecto avance, se espera que las tecnologías desarrolladas por el grupo TAYEA y sus aliados sigan evolucionando, con el fin de adaptarse a las necesidades cambiantes de la industria y contribuir a una transición hacia un modelo económico más sostenible y eficiente.

Tratamiento de datos personales

Tratamiento de datos personales Trámites Estudiantiles

Trámites Estudiantiles Comunicaciones

Comunicaciones Sesiones Consejo Facultad

Sesiones Consejo Facultad